Khắc phục hiệu ứng nhà kính

Khắc phục hiệu ứng nhà kính

Thiết bị mới và công nghệ không bã thải xử lý bụi từ khí thải công nghiệp

Thiết bị mới và công nghệ không bã thải xử lý bụi từ khí thải công nghiệp

Các phương án tồn trữ CO2 tiết kiệm và hiệu quả

Các phương án tồn trữ CO2 tiết kiệm và hiệu quả

LTS: Trong loạt bài viết giới thiệu giải pháp “Khắc phục hiệu ứng nhà kính để chống biến đổi khí hậu toàn cầu” tại STINFO kể từ số 11/2015, PGS. TS. Nguyễn Dần đã đề xuất các công nghệ và thiết bị mới giúp xử lý gần như triệt để bụi có trong khí thải công nghiệp, vốn là bài toán còn khá nan giải hiện nay. Vấn đề còn lại là tách CO2, tác nhân chính gây ra “hiệu ứng nhà kính”, ở quy mô công nghiệp nhưng phải đảm bảo tính kinh tế. Bài này giới thiệu giải pháp xử lý và thu hồi CO2 của tác giả. Xin trân trọng giới thiệu.

Bài 3: Thiết bị và công nghệ mới thu hồi CO2 lỏng từ khí thải công nghiệp

Không nhất thiết phải xử lý và tách CO2 ra khỏi bất cứ dòng khí thải công nghiệp nào, mà chỉ cần chọn một số nhà máy có lượng khí thải lớn; giảm được 50% hàm lượng CO2 có trong khí quyển hiện nay thì bi kịch “Hiệu ứng nhà kính” xem như được giải quyết. Thiết bị phản ứng dị thể rắn-lỏng-khí kiểu mới, chất xúc tác và công nghệ thích hợp là chìa khóa cho vấn đề này.

Các công nghệ hiện hữu xử lý và tách CO2 khỏi khí thải công nghiệp

1. Sử dụng dung môi M,D,T-EthanolAmin

Phương pháp tách CO2 khỏi khí thải sử dụng dung môi M,D,T-EthanolAmin (MEA) đã được thực hiện từ năm 1930, khi người ta tách CO2 ra khỏi khí tự nhiên và H2. Công nghệ này cũng được nghiên cứu ứng dụng ở quy mô công nghiệp cho các nhà máy nhiệt điện: có 4 nhà máy điện chạy bằng than công suất 6-30 MW sử dụng dung dịch 20% MEA để tách CO2; 20 đơn vị ứng dụng MEA 30% để tách CO2 từ trong dòng khí cháy của tuốc bin khí, với công suất tương đương 40 MW.

Nhược điểm của công nghệ này là MEA rất đắt và rất dễ tham gia phản ứng phụ với oxy trong dòng khí thải hay với các phụ gia trong tháp hấp thụ tạo các muối bền nhiệt, làm cho dung môi mau xuống cấp. Nhiều tác giả đã nghiên cứu nâng cấp công nghệ này bằng cách sử dụng dung môi hỗn hợp 10-20% MEA và 20-40% MDEA (mono,di-ethanolamine); ngoài ra, để giảm nồng độ oxy đã hòa tan trong dung môi sau khi đi qua tháp hấp thụ, người ta sử dụng biện pháp hút chân không đồng thời có ánh sáng tác động, nhờ đó, nồng độ oxy hòa tan trong dung môi chỉ còn lại khoảng 0,5 ppm. Tuy nhiên, vẫn không thể sử dụng MEA cho những nhà máy nhiệt điện quy mô lớn để đáp ứng yêu cầu khắc phục hiệu ứng nhà kính.

2. Sử dụng phản ứng thuận nghịch giữa CaO và CO2

Phản ứng thuận nghịch giữa CaO và CO2 cũng được sử dụng để tách CO2 từ hỗn hợp khí của quá trình khí hóa than hay nhiên liệu lỏng để để sản xuất H2 hay khí tổng hợp, theo nguyên tắc tiến hành carbonat hóa ở nhiệt độ khoảng 450–650oC:

CaO + CO2 = CaCO3.

Sau đó thực hiện quá trình phân hủy CaCO3 ở nhiệt độ tương đối cao (900–1200oC):

CaCO3 = CaO + CO2

3. Sử dụng muối Na2CO3 hay K2CO3

Tách CO2 ra khỏi khí thải công nghiệp dùng muối Na2CO3 hay K2CO3 có lẽ là thành công nổi bật nhất trong thời gian qua, cho phản ứng thuận nghịch giữa Na2CO3 với khí CO2 trong pha hơi:

Từ buồng cháy, dòng khí thải cho qua trực tiếp tới thiết bị carbonat hóa. Tại đây quá trình carbonat hóa xảy ra ở nhiệt độ 60–80oC :

Na2CO3 + H2O + CO2 = 2NaHCO3.

Trong điều kiện này, muối Wegcheider (Na2CO3.3NaHCO3) có thể tạo thành theo phản ứng:

5/3Na2CO3 + CO2 + H2O = 2/3Na2CO3.3NaHCO3

Hỗn hợp khí không còn CO2 được dẫn đến ống khói và thải ra ngoài trời. Dòng hấp thụ, sau khi hấp thụ CO2 được dẫn qua thiết bị khử carbonat để tách CO2, phản ứng xảy ra ở khoảng 120oC, như sau:

2NaHCO3 = Na2CO3 + CO2 + H2O.

CO2 được tách ra và thu hồi, còn Na2CO3 quay lại quá trình carbonat hóa.

Tuy các công nghệ nêu trên đều có thể tách CO2 ra khỏi khí thải công nghiệp, nhưng chưa thể giải quyết được triệt để khi xét về tính hiệu quả kinh tế.

Công nghệ mới xử lý và tách CO2 khỏi khí thải công nghiệp

Hiện nay, chúng tôi đã thành công trong việc thay M,D,T-Ethanolamin bằng soda để tách CO2 ra khỏi khí thải công nghiệp dưới dạng lỏng sạch thực phẩm hay bột ẩm NaHCO3. Nhớ việc tìm ra chất xúc tác thích hợp cho phản ứng dùng soda để tách CO2 và sáng chế ra thiết bị phản ứng dị thể rắn-lỏng-khí mới để ứng dụng ở quy mô công nghiệp:

Thiết bị phản ứng dị thể rắn-lỏng-khí (TBPUDT RLK) mới

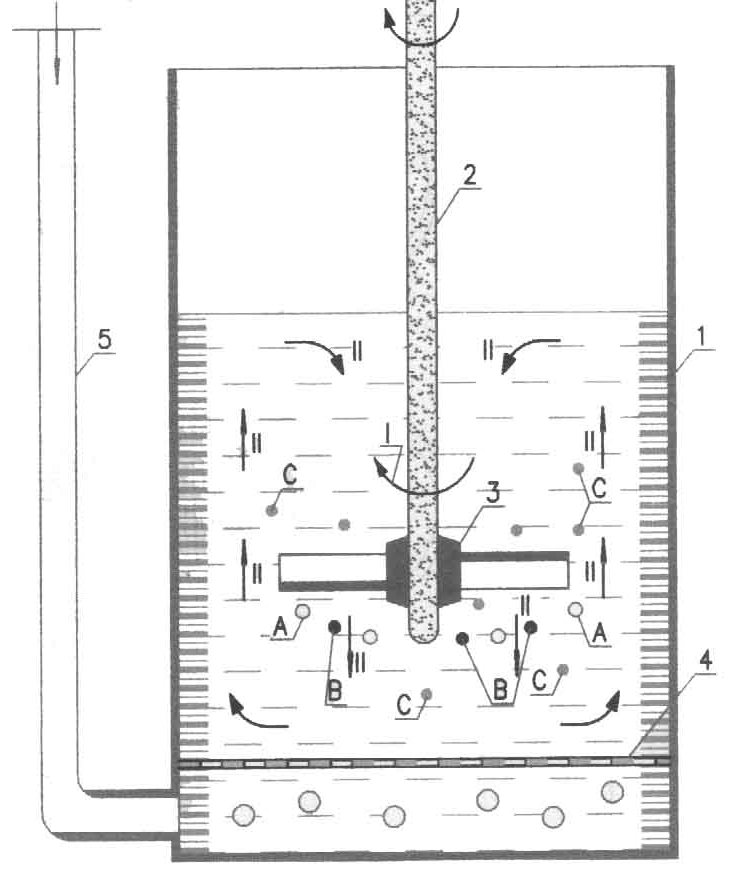

Trong mô hình TBPUDT RLK cổ điển, để thực hiện phản ứng giữa các cấu tử A,B,C (rắn, lỏng, khí) trong hệ dị thể ta phải tiến hành khuấy trộn ở vận tốc thích hợp. Theo đó, trục khuấy 2 truyền động cho cánh khuấy 3 quay. Với cấu trúc kiểu chân vịt nên cánh khuấy tạo ra 2 chiều chuyển động (theo mũi tên) của các cấu tử có trong bình phản ứng: chiều (I) là chuyển động quay tròn quanh trục khuấy, còn chiều (II) chuyển động từ trên xuống hay từ dưới lên, dọc theo trục khuấy. Việc khuấy trộn như vậy giúp cho hệ thống nhanh đồng đều. Tuy nhiên, do chuyển động với cùng tốc độ, nên vận tốc tương đối giữa chúng rất nhỏ, có thể bằng không. Nhược điểm này khiến cho việc tiếp xúc giữa các phần tử A,B,C rất ít, do đó cơ hội tương tác hóa học giữa chúng không cao. Chưa kể yêu cầu phải có tác động mạnh vào các bọt khí để chúng vỡ vụn ra thành các hạt khí cực mịn, TBPUDT RLK kiểu cổ điển như vậy không thực hiện được.

Hình 1: Mô hình TBPUDT RLK cổ điển.

Để khắc phục các nhược điểm của TBPUDT RLK cổ điển như trên, chúng tôi đề xuất sử dụng TBPUDT RLK mới gián đoạn (số đăng ký sáng chế: 1-2013-02639). Trong thiết bị này, dòng chất lỏng buộc phải dừng lại, trong lúc các bọt khí chuyển động cực nhanh khiến vận tốc tương đối giữa chúng rất lớn, tạo ra cơ hội tiếp xúc giữa 2 pha rất lớn. Loại TBPUDT RLK mới này đã được ứng dụng để sản xuất bi-tum nhiệt chảy mềm cao. Bằng việc oxy hóa nhựa ở 280oC, nếu sử dụng TBPUDT RLK cổ điển thì thời gian oxy hóa phải mất 25-27 giờ. Nếu sử dụng TBPUDT RLK mới này, thời gian oxy hóa chỉ 4,5-5 giờ, sản phẩm thu được có chất lượng vượt trội.

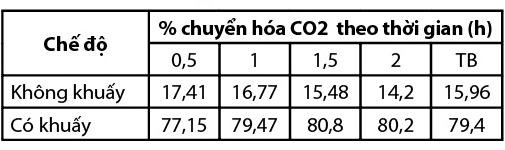

Khi sử dụng TBPUDT RLK mới để thực hiện phản ứng giữa CO2 với dung dịch soda, kết quả thu được cho thấy, sự chuyển hóa CO2 trong phản ứng giữa CO2 với dung dịch soda đã tăng từ 15,96% khi không khấy, lên 79,4% khi có khuấy. Như vậy, nhờ có khuấy với cấu trúc đặc biệt, mà tỉ lệ chuyển hóa CO2 đã tăng lên gần 5 lần.

Bảng 1: Kết quả thu được khi tiến hành phản ứng

trên bằng TBPUDT RLK mới

Thực tế, trong công nghiệp cần TBPUDT RLK hoạt động liên tục với công suất cực lớn. Để đạt được yêu cầu này, TBPUDT RLK phải có trục khuấy đủ dài, và quay với vận tốc đủ lớn. Tuy nhiên các thiết bị hiện hữu dùng trong công nghiệp chưa thể đáp ứng, vì thường trục khuấy chỉ được định vị bởi một ổ bi ở phía trên, còn phần dưới nằm ở trong chất lỏng nên không thể bố trí ổ bi. Giải pháp để khắc phục nhược điểm trên đây, chúng tôi tạo một ngăn nhỏ ở phía dưới, và đưa khí thường xuyên đi qua ngăn nhỏ này. Nhờ vậy, phần dưới của trục khuấy thường xuyên khô ráo và ta có thể đặt ổ bi vào đầu cuối của trục khuấy. Với cách này, chúng tôi đã có được TBPUDT RLK hoạt động liên tục (số đăng ký sáng chế: 1-2013-02694).

Nếu sử dụng TBPUDT RLK để xử lý dòng khí thải 3,4 triệu m3/giờ thoát ra từ nhà máy nhiệt điện 1.000 MW với nhiên liệu than đá, lượng sử dụng phải đến hàng ngàn thiết bị, với đường kính mỗi thiết bị đến 3,5-4 m. Điều này là không khả thi do quá tốn kém. Với giải pháp đề xuất là sử dụng TBPUDT RLK theo nguyên tắc tổ hợp tam giác đều, chúng tôi đã tổ hợp 354 TBPUDT RLK đơn với tiết diện 3.135 m2, hích hợp cho xử lý dòng khí thải cực lớn như đã nêu (theo nguyên lý sáng chế Tổ hợp các TBPUDT RLK mới liên tục, số đăng ký: 1-2013-02728).

Hình 2: Tác giả Nguyễn Dần với sản phẩm NaHCO3

bên cạnh TBPUDT RLK mới hoạt động liên tục.

Xúc tác cho phản ứng

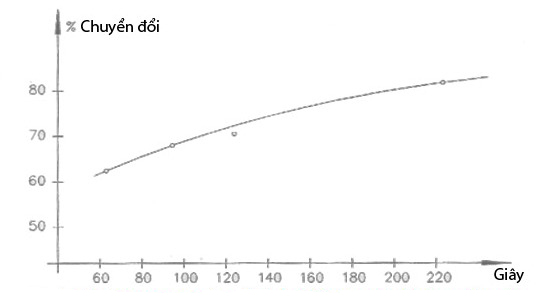

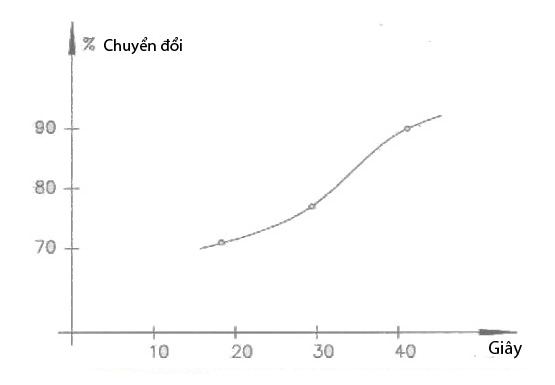

Chất xúc tác thích hợp cho phản ứng giữa CO2 với dung dịch soda có vai trò rất quan trọng. Với chất xúc tác mà chúng tôi đã tìm ra, kết quả thưc nghiệm cho thấy thời gian tiếp xúc cần thiết đã giảm từ 224 giây xuống chỉ còn 41 giây.

Hình 3: Tương quan chuyển hóa CO2 theo thời gian tiếp xúc

(nồng độ CO2 ban đầu 10% thể tích), không sử dụng xúc tác.

Hình 4: Tương quan chuyển hóa CO2 theo thời gian tiếp xúc

(nồng độ CO2 ban đầu 10% thể tích), sử dụng xúc tác nồng độ 1%.

Công nghệ mới tách CO2 ra khỏi khí thải dưới dạng CO2 lỏng sạch thực phẩm

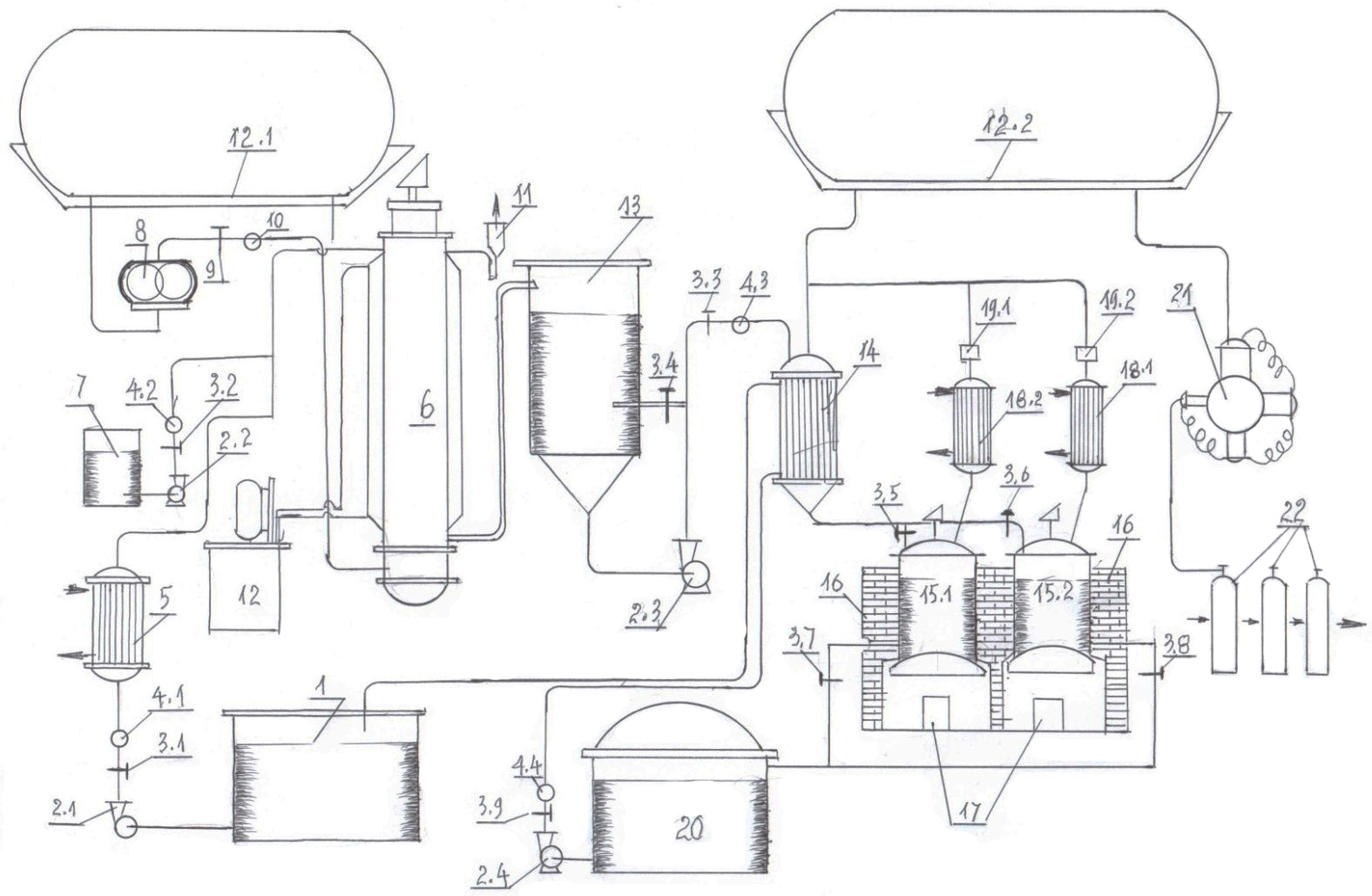

Hình 5: Quy trình công nghệ tách CO2 ra khỏi khí thải công nghiệp.

Nguyên lý hoạt động: khí thải công nghiệp sau khi đã được xử lý để tách triệt để bụi cũng như loại bỏ các oxit axit độc hại, chứa trong túi (12.1). Từ đây, khí thải được bơm trục vít (8) bơm qua van điều khiển (9) đến đồng hồ đo vận tốc (10), và cuối cùng cho sục vào TBPUDT RLK để tiến hành phản ứng hóa học với dung dịch soda đã có sẵn trong (6). Khí sau (6), thoát ra ngoài qua cyclone (11) để thu hồi chất lỏng cuốn theo. Dung dịch soda được đưa vào (6) như sau: dung dịch soda 20%TL từ bể chứa (1), nhờ bơm lỏng (2.1), bơm qua van điều khiển (3.1), đồng hồ đo vận tốc (4.1) đến máy (5) để duy trì nhiệt độ dòng dung dịch 40oC. Sau đó, dung dịch gặp dung dịch xúc tác được bơm (2.2) bơm từ bể chứa (7), qua van điều khiển (3.2), đồng hồ đo vận tốc (4.2). Hỗn hợp dung dịch soda với xúc tác được dẫn vào đỉnh TBPUDT RLK (6). Sản phẩm phản ứng là dung dịch cặn kết tủa NaHCO3 chảy tràn liên tục từ đáy (6) vào bể chứa (13).

Bơm lỏng (2.3) được dùng để hoàn lưu qua van (3.4) để khuấy trộn cặn kết tủa NaHCO3, không cho đóng rắn lại trong đáy của (13). Mặt khác, bơm này cũng được dùng để đưa sản phẩm phản ứng đi xử lý tiếp. Dòng cặn NaHCO3 đi qua van điều chỉnh (3.3), đồng hồ đo vận tốc (4.3) đến máy trao đổi nhiệt (14) với dòng dung dịch soda nóng ở nhiệt độ 90-100oC. Dung dịch soda này được bơm (92.4) bơm tới từ bể chứa (20), để đưa nhiệt độ dòng dung dịch từ 40oC lên 80-90oC. Tại thiết bị (14), cặn kết tủa NaHCO3 đã bắt đầu phân hủy cho ta CO2 và dung dịch soda, theo phản ứng:

2NaHCO3 = Na2CO3 + H2O + CO2

CO2 thoát ra ngoài được dẫn về thu hồi trong túi (12.2). Phần cặn kết tủa NaHCO3 chưa phân hủy, được dẫn tiếp vào lò nhiệt phân (15.1) hoặc (15.2) ở nhiệt độ 110-120oC, trong khoảng thời gian 15-20 phút. Từ các lò nhiệt phân này, khí CO2 thu được thoát ra ngoài qua bộ sinh hàn ngược (18.1) hay (18.2), sau đó dẫn về túi khí (12.2) để thu giữ. Từ đáy các lò nhiệt phân (15.1) hay (15.2), dòng dung dịch soda được dẫn ra ngoài qua van (3.8) hay (3.7) để về lưu trữ trong bể (20). Các lò nhiệt phân (15.1) và (15.2) làm việc gián đoạn thay phiên nhau.

Nhiệt độ phản ứng tối ưu khoảng 40oC, được tự động duy trì nhờ máy điều nhiệt tự động (12). Chất tải nhiệt được bơm vào vỏ ngoài của TBPUDT RLK (6). Khí CO2 thu được chứa trong túi (12.2) được dẫn vào máy nén 4 cấp (21) để hóa lỏng.

Sản phẩm CO2 lỏng đáp ứng tiêu chuẩn thực phẩm được chứa trong các chai cao áp (22).

PGS. TS. NGUYỄN DẦN, STINFO số 3/2016

Tải bài này về tại đây.