Thiết bị đóng gói vật liệu dạng bột - hạt sử dụng chén định lượng

Hiện nay, thị trường có rất nhiều thiết bị đóng gói sử dụng những phương pháp định lượng khác nhau. Thiết bị được giới thiệu trong bài chuyên dùng để đóng gói nguyên liệu dạng bột, hạt và các loại nguyên liệu dạng bột ít bụi, đóng gói được các dạng như bột mì, muối, bột cà phê, trà, ngũ cốc, hạt nêm, phân bón, mực in dạng bột, bột thức ăn gia súc gia cầm, thảo dược, đường tinh luyện …

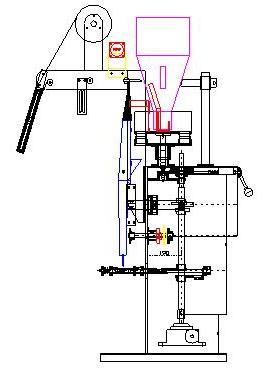

Nguyên lý hoạt động:

• Nguyên liệu được cho vào phễu chứa. Dưới tác dụng của trọng lực và thành phễu chứa có góc nghiêng tự chảy, nguyên liệu sẽ điền vào mâm đặt ở phía dưới phễu.

• Trên mâm có đặt những chén định lượng đã được tính toán sao cho lượng nguyên liệu khi điền đầy chén đúng bằng trọng lượng của mỗi đơn vị đóng gói. Do kích cỡ của chén định lượng có thể thay đổi nên ta có thể thay đổi trọng lượng mỗi đơn vị đóng gói.

• Cùng thời điểm, cuộn bao bì sẽ được kéo dài và hàn liền phần thân và đáy. Bao bì được đặt ngay bên dưới chén định lượng.

• Sau khi chén định lượng chứa đầy nguyên liệu, cơ cấu xoay thực hiện nhiệm vụ mở đáy cốc để nguyên liệu rơi xuống bao bì phía dưới. Tốc độ mở đáy cốc có thể lập trình nhằm tăng hoặc giảm năng suất sản phẩm cho phù hợp với trọng lượng mỗi đơn vị đóng gói. (Khối lượng cần đóng gói càng lớn, số lượng sản phẩm trong cùng thời gian sẽ giảm).

• Sau khi nguyên liệu đã nằm trong bao bì, cơ cấu hàn sẽ hàn liền phần miệng bao và cắt rời bao bì bằng dao cắt.

• Thiết bị sẽ tự động tiếp tục lặp lại các thao tác như trên.

Thông số kỹ thuật:

• Máy được thiết kế theo dạng đứng.

• Toàn bộ thân máy phần tiếp xúc với sản phẩm được chế tạo bằng inox không rỉ.

• Phạm vi đóng gói: chén định lượng được chế tạo có thể điều chỉnh được 10%.

• Năng suất: 10-35 sp/phút tùy theo trọng lượng, độ dài túi của mỗi đơn vị đóng gói.

• Nguồn điện: 220V/50Hz.

• Công suất: 2,5 kw/h. Trọng lượng: 400kg

• Kích thước: (D780 x R750 x C1800) mm

• Bồn chứa: 500kg

• Hệ thống điều khiển: PLC Siemen | | Ưu điểm CN/TB:

• Kết cấu máy vững chắc, nhỏ gọn.

• Kết cấu truyền động đơn giản, dễ bảo trì dễ thay thế.

• Hệ thống điều khiển PLC, các hành trình chuyển động đơn giản dễ hiệu chỉnh.

• Năng suất ổn định.

• Giao diện vận hành đơn giản.

• Chi phí bảo trì, bảo dưỡng thấp.

• Dễ dàng mua và thay thế phụ tùng.

• Tiết kiệm năng lượng.

|

Thiết bị đóng gói vật liệu dạng bột - hạt sử dụng cân điện tử

Những phương pháp định lượng đóng gói dạng bột – hạt phổ biến trên thị trường như chén định lượng, trục vít… có ưu điểm là nguyên lý rất đơn giản, thiết kế máy nhỏ gọn, dễ bảo dưỡng, bảo trì… Tuy nhiên, những phương pháp trên không thích hợp với sản xuất quy mô lớn do năng suất còn tương đối thấp, sai số định lượng khá cao và việc thay đổi khối lượng mỗi đơn vị đóng gói mất nhiều thời gian. Vì vậy, việc áp dụng công nghệ cao như cân điện tử để định lượng hoặc các cơ cấu xử lý nhiều hình dạng bao bì là điều tất yếu trong sản xuất quy mô lớn.

Với số lượng đầu cân có thể thay đổi: 2-4-8-… đầu cân, năng suất đóng gói sẽ được cải thiện với độ chính xác cao nhất. Bên cạnh đó, chỉ cần những thao tác lập trình đơn giản, công nhân có thể thay đổi bất kỳ giá trị khối lượng nào (nằm trong giới hạn cho phép) của mỗi sản phẩm được tạo thành.

Thông số kỹ thuật:

• Toàn bộ phần tiếp xúc trên máy đóng gói với nguyên liệu được chế tạo bằng inox không gỉ

• Hệ thống chi tiết máy được chế tạo trên máy CNC có độ chính xác cao.

Hệ thống linh kiện điện điều khiển của Siemen.

• Bộ điều khiển chính PLC Siemen, màn hình điều khiển, biến tần Siemen điều khiển tốc độ đóng gói nhập từ Đức.

• Hệ thống cân điện tử có thể nhập từ nhiều quốc gia tùy yêu cầu.

• Kiểu đường ép gói: dọc, ngang, caro...

• Kiểu gói ép: đường bụng, đường biên...

• Hệ thống cam được tôi cao tần

• Năng suất máy đóng gói cân điện tử: thay đổi tùy theo trọng lượng, độ dài túi của mỗi đơn vị đóng gói. (Với phạm vi đóng gói 500-1500g năng suất sản phẩm 20-25 sp/phút)

• Sai số đo lường: ± 2%

• Công suất điện: 2,8 kW/h

• Nguồn điện: 220v-50hz

• Áp suất khí nén: 5kg/cm2= 5 bar

• Kích thước máy (D700 x R700 x C1900) mm

• Kích thước bao bì: Chiều rộng 320mm, chiều dài tùy theo sản phẩm

• Trọng lượng máy 700kg | | Ưu điểm CN/TB:

• Đầu cân điện tử tháo lắp dễ dàng.

• Năng suất cao, sai số nhỏ.

• Màn hình lựa chọn ngôn ngữ thuận tiện cho sử dụng.

• Máy sử dụng hệ điều khiển PLC nên chức năng của máy vận hành rất ổn định, có thể điều chỉnh các thông số mà không cần phải dừng máy.

• Máy bao gồm 10 nấc để thay đổi thuận lợi cho các hình dạng sản phẩm khác nhau.

• Có động cơ riêng cho quá trình kéo bao bì nên vị trí của bao bì rất chính xác.

• Có hệ thống điều khiển nhiệt độ nên sai số nhiệt độ thấp, chỉ vào khoảng ±1oC.

• Điều khiển nhiệt độ khi sang ngang hay di chuyển dọc, thích hợp cho rất nhiều loại vật liệu bao bì như màng hỗn hợp, màng PE, ...

• Có thể đóng gói với nhiều hình thức đa dạng như đệm bít kín, theo kiểu đứng, đục lỗ…

• Làm việc rất êm ái, ít tiếng ồn.

|

Công nghệ tráng men trên gang

Một trong những biện pháp phổ biến để bảo vệ kim loại đen (thép & gang) chống lại sự ăn mòn của môi trường là men thủy tinh. Việc tráng men ngoài khả năng bảo vệ còn giúp tránh được chi phí cao để bảo dưỡng và thay thế. Vì vậy men thủy tinh ngày càng được sử dụng rộng rãi trong gia đình: từ chảo rán đến những dụng cụ bếp, từ đồ vệ sinh đến các thiết bị điện tử và cả kết cấu trong xây dựng.

Tráng Men: là lớp bảo vệ dạng thủy tinh silicat. Đặc điểm của lớp bảo vệ này là bền hóa (chịu ăn mòn trong các môi trường hóa chất như axit và bazơ), bền dưới tác dụng của nhiệt độ cao (đến 500

oC). Tuy nhiên vì là thủy tinh nên độ bền cơ học kém.

Một số đặc điểm về lớp men trên bề mặt kim loại.

• Men càng đục càng có khả năng che chắn tốt cho lớp kim loại ở dưới.

• Men sau khi nấu phải được làm lạnh đột ngột để vỡ vụn ra (quá trình brit hóa hay hạt hóa) rồi đem nghiền trộn với phụ gia (đất sét và một số hóa chất khác), để đến một độ mịn nhất định mới có thể tráng lên bề mặt kim loại được.

• Men tráng lên kim loại yêu cầu nhiệt độ chảy thấp nên hàm lượng B2O3 thường không dưới 13%.

• Trong thủy tinh nói chung (trừ thủy tinh màu phải nhuộm màu bằng oxyt CôBan (CoO) không cần có oxyt CôBan CoO, ngược lại trong men lót để gắn men với kim loại đen bắt buộc phải có oxyt CôBan với hàm lượng từ 0,5 ÷1,0%.

Công nghệ tráng men thường có hai loại: công nghệ tráng men bột tĩnh điện (powder enamel coating) và công nghệ tráng men ướt (wet enamel coating).

1. Công nghệ tráng men bột tĩnh điện:

a. Khâu cơ khí:

• Cắt, đột dập, hàn thành sản phẩm thô

b. Khâu tráng men:

• Tẩy gỉ sét (tiền xử lý) cho sản phẩm bằng a xít, phải tẩy dầu mỡ bám trong quá trình đột dập.

• Phun cát (mạt sắt) tạo độ nhám cho bề mặt để men dễ bám dính

• Phun men bột tĩnh điện vào sản phẩm với số lượng vừa đủ theo tiêu chuẩn.

• Nung men tại nhiệt độ và thời gian theo tiêu chuẩn.

c. Ưu điểm của công nghệ tráng men bột tĩnh điện là:

• Bề mặt sản phẩm đẹp.

• Chất lượng sản phẩm tốt đồng đều, ít bị ảnh hưởng của yếu tố con người hay thời tiết.

• Có thể sản xuất được với công suất lớn, có thể lắp đặt hệ thống dây chuyền sản xuất tự động hoàn toàn theo quy trình đã cài đặt sẵn.

d. Nhược điểm của công nghệ tráng men bột tĩnh điện là:

• Chi phí giá thành dây chuyền thiết bị tráng men cao.

• Chi phí cho men bột tĩnh điện cao hơn men ướt

2. Công nghệ tráng men ướt

a. Khâu cơ khí:

• Cắt, đột dập, hàn thành sản phẩm thô

b. Khâu tráng men:

• Tẩy gỉ sét (tiền xử lý) cho sản phẩm bằng a xít, phải tẩy dầu mỡ bám trong quá trình đột dập.

• Phun cát (mạt sắt) tạo độ nhám cho bề mặt để men dễ bám dính

• Phun men hoặc đổ men vào sản phẩm hoặc nhúng sản phẩm vào bể men và nhấc ra sấy khô trước khi cho vào lò nung

• Nung men tại nhiệt độ và thời gian theo tiêu chuẩn.

c. Ưu điểm của công nghệ tráng men ướt là:

• Chi phí dây chuyền thiết bị thấp hơn công nghệ tráng men bột tĩnh điện.

• Chi phí cho men ướt thấp hơn chi phí men bột tĩnh điện.

d. Nhược điểm của công nghệ tráng men ướt là:

• Bề mặt hay bị chảy, lồi lõm, độ dầy men không đều

• Chất lượng sản phẩm không đồng đều, hay bị ảnh hưởng của yếu tố con người hay thời tiết.

• Không thể sản xuất được với công suất lớn bởi vì có nhiều qui trình thủ công và phải đợi sấy cho men khô mới có thể nung được.