CÔNG NGHỆ CHẾ TẠO HẠT NHỰA

Ứng dụng rộng rãi trong lĩnh vực tạo hạt nhựa là công nghệ kéo sợi và công nghệ cắt tạo hạt trong nước. Hai công nghệ này đều có thể đáp ứng cho những hệ thống đùn có công suất nhỏ đến lớn và có khả năng tích hợp với các thiết bị như bơm nhựa, máy đùn một trục vít hoặc hai trục vít.

Công nghệ kéo sợi: hạt nhựa được tạo ra bằng cách kéo sợi nhựa từ khuôn tạo sợi gắn sau máy đùn và cắt sợi nhựa đã đông cứng thành hạt nhỏ hình trụ.

Công nghệ cắt tạo hạt trong nước: máy đùn đùn nhựa ra khỏi khuôn, sau đó nhựa sẽ được cắt ngay trên bề mặt khuôn tạo hạt khi vẫn được ngâm trong khoang kín chứa nước.

So sánh:

• Công nghệ kéo sợi hay công nghệ cắt tạo hạt trong nước đều đáp ứng được dãy công suất từ nhỏ đến lớn theo yêu cầu.

• Công nghệ kéo sợi hay công nghệ cắt tạo hạt trong nước đều đáp ứng được dãy công suất từ nhỏ đến lớn theo yêu cầu.

• Chênh lệch chi phí đầu tư thiết bị giữa hai công nghệ không đáng kể đối với những hệ thống sản xuất quy mô lớn.

• Hai công nghệ đều được sử dụng rộng rãi để sản xuất hạt nhựa chính phẩm và phối trộn tạo hạt.

• Công nghệ cắt tạo hạt trong nước linh hoạt hơn do đa dạng được kích cỡ hạt nhựa, uyển chuyển trong bố trí các thiết bị và khả năng bảo vệ an toàn cho người vận hành tốt hơn.

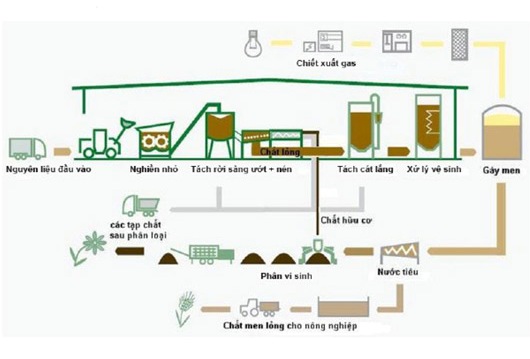

CÔNG NGHỆ SẢN XUẤT PHÂN VI SINH VÀ CHIẾT XUẤT GAS TỪ RÁC THẢI

Rác thải từ hệ thống chứa, được qua nghiền thô sau đó đưa vào hệ thống phân loại tự động để tách những vật chất không phải chất hữu cơ như nhựa, kim loại, sành sứ, thủy tinh… thành từng phần riêng biệt và chuyển vào các xưởng tái chế.

Phần chất hữu cơ còn lại sẽ được chuyển vào xưởng sản xuất vi sinh. Những loại có kích thước lớn như cây, củ, quả, cành cây sẽ được chuyển vào hệ thống cắt dập, và được tự động đưa đến rotor nghiền nhỏ.

Vật chất hữu cơ sau khi được nghiền, sàng nhỏ có kích thước từ 0-5mm sẽ được chuyển đến bãi ủ ướt để sản xuất vi sinh. Ở đây, sinh khối được đánh thành luống hình tam giác, có hệ thống tự động kiểm tra nhiệt độ và độ ẩm, công đoạn gây men để chiết xuất gas cũng được tiến hành song song.

Các luống vi sinh được kiểm tra 2 đến 3 lần trong một tuần, tưới thêm nước nếu thấy cần thiết.

Sau 2 tuần hơi nóng cũng như sự hấp thụ oxy trong luống sinh khối không còn nữa. Luống sinh khối sẽ được đảo vị cứ 1 đến 2 lần sau mỗi tuần tiếp theo.

Phân vi sinh được hoàn thành sau tối đa 6 tuần và chuyển vào kho chứa. Tại đây máy sàng lồng di động sẽ sàng ra những thành phẩm hình khối lớn, nghiền nhỏ để đưa trở lại luống sinh khối. Những thành phẩm vi sinh nhỏ lọt sàng sẽ được sấy khô, đóng bao đưa ra thị trường.

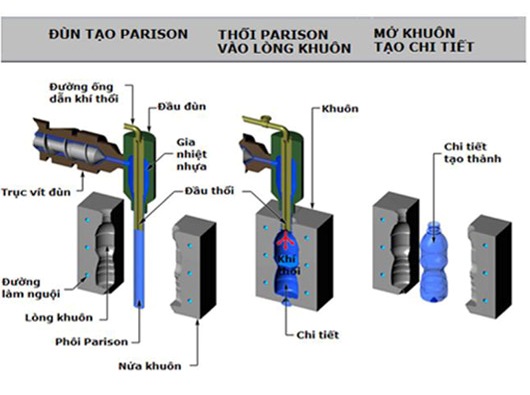

CÁC PHƯƠNG PHÁP CHẾ TẠO CHAI, THÙNG NHỰA

Hai phương pháp được sử dụng phổ biến để tạo ra các loại chai, thùng nhựa là phương pháp thổi (blowing molding) và phương pháp quay (rotating molding). Phương pháp quay có thể tạo được những sản phẩm phong phú hơn so với phương pháp thổi, có dung tích từ 5ml đến những thùng lớn khoảng 38m3. Chọn phương pháp tùy theo kích thước sản phẩm.

Phương pháp thổi:

Phương pháp thổi là phương pháp trong đó khí nén được thổi vào một “túi” nhựa dẻo để ép nhựa dẻo lên bề mặt của khuôn, dùng để tạo những sản phẩm bằng chất dẻo có thành mỏng như các loại chai, lọ và thùng chứa.

Phương pháp quay:

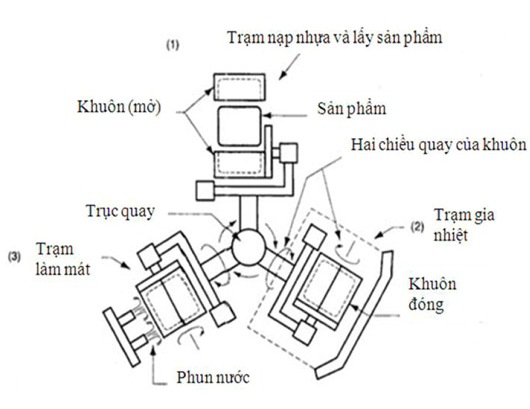

Phương pháp này sử dụng trọng lực bên trong một bộ khuôn quay để nhận được chi tiết có cấu trúc rỗng. Có thể tạo được những chi tiết hình dạng phức tạp, kích thước lớn hơn nhưng chất lượng thấp hơn phương pháp thổi.

Khuôn của phương pháp quay đơn giản và rẻ hơn. Tuy nhiên, thời gian tạo sản phẩm lâu hơn, có khi lên đến 10 phút mới xong một sản phẩm. Để khắc phục hạn chế này, người ta tiến hành trên những máy có nhiều trạm. Ví dụ như trên hình vẽ là máy có 3 trạm làm việc.

CÔNG NGHỆ XỬ LÝ NƯỚC THẢI NHIỄM DẦU

Nguyên lý hoạt động:

Nguyên lý hoạt động:

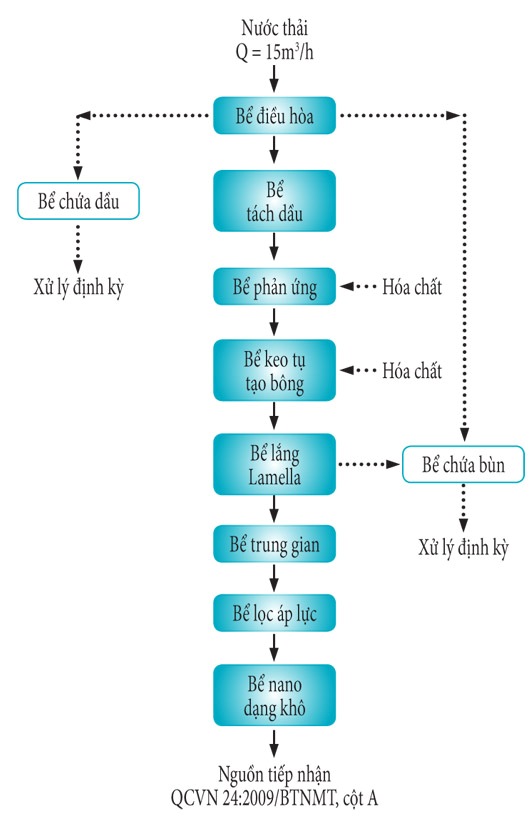

Ngoại trừ bể điều hòa, các bể khác là các phụ kiện hợp thành máy lọc dầu, có nhiệm vụ loại ra khỏi nước các thành phần ô nhiễm như lớp dầu khoáng nổi trên mặt nước, chất rắn lơ lửng BOD, COD, vi sinh trong nước thải, ….

Bể điều hòa: tại đây, phần cát, cặn nặng, vật có tỉ trọng lớn sẽ lắng xuống đáy bể và được bơm về bể chứa bùn; lớp dầu thô nổi trên mặt nước, được thiết bị vớt tách dầu loại ra khỏi nước và được đưa tới bể chứa dầu.

Nước thải sau khi tách dầu tại bể điều hòa được bơm lên bể tách dầu để tiếp tục loại lượng dầu còn lại. Nước sau khi tách dầu tự chảy qua bể phản ứng.

Bể phản ứng - Bể keo tụ tạo bông - Bể lắng lamella - Bể trung gian: trong điều kiện môi trường thuận lợi cho quá trình keo tụ, hóa chất keo tụ và các chất ô nhiễm trong nước thải tiếp xúc, tương tác với nhau, hình thành các bông cặn nhỏ li ti trong bể. Các bông cặn này liên kết nhau ngày càng to và được chuyển ra ngoài.

Bể lọc áp lực - Bể nano dạng khô: đây là công nghệ khử trùng không dùng hóa chất. Sử dụng tấm vật liệu lọc tách những tác nhân vi sinh.

Nước sau khi qua bể nano đạt quy chuẩn xả thải theo quy định.

Bể chứa bùn: bùn cặn từ bể điều hòa và bể lắng lamella được đưa về bể chứa bùn và được thu gom và xử lý định kỳ.

Ưu điểm:

Tiết kiệm diện tích sử dụng; chi phí đầu tư ban đầu, bảo trì, bảo dưỡng thấp; quy trình vận hành đơn giản, hệ thống hoạt động tự động; thời gian nhân viên vận hành ở trạm ngắn; thiết bị dạng modul nên dễ dàng nâng cấp, cải tạo nâng công suất xử lý, Hiệu suất xử lý rất cao.

GIÁ NÂNG GIẤY CUỘN THỦY LỰC

Là thiết bị chuyên ngành không thể thiếu trong sản xuất bìa giấy carton, giúp công nhân thao tác nhẹ nhàng thuận tiện, thông qua 6 ben thủy lực nâng hạ, dịch chuyển phải trái linh hoạt, dễ dàng đưa 1 cuộn giấy nặng 2.000kg vào vị trí sản xuất.

Thông số kỹ thuật:

• Phạm vi kẹp giấy lớn nhất: 1.600-2.500 mm

• Đường kính kẹp giấy lớn nhất: 1.000mm nhỏ nhất: 350mm

• Tải trọng lớn nhất 1 bên: 2.500Kg

• Đường kính trục giá chính: 242mm

• Áp suất nguồn khí (Mpa): 0,4 - 0,8Mpa

Ưu điểm:

• Kết cấu đối xứng có thể đồng thời lắp đặt 2 bó giấy, đổi giấy không cần dừng máy.

• Thao tác nhẹ nhàng thuận tiện, thông qua 6 ben thủy lực nâng hạ, dịch chuyển phải trái dễ dàng.

• Truyền động hoàn thành kẹp, di chuyển cuộn giấy phải trái, nâng hạ cuộn giấy hoàn toàn bằng thủy lực.

• Phanh điều chỉnh bằng hệ thống phanh đĩa thông gió bằng khí động.

STINFO Số 9/2012.