Hợp phần sợi gốm có khả năng phân giải sinh học

Số công bố đơn: 30796; ngày nộp đơn: 25/05/2012 tại Việt Nam; tác giả: Lee Si Moo, Lee Jin Heuk, Kim Hong Kyeom, Jung Won Sik; đơn vị nộp đơn: KCC Corporation; địa chỉ: 1301-4 Seocho-dong, Seocho-gu, Seoul 137-070, Republic of Korea.

Sáng chế đề cập đến hợp phần sợi gốm có khả năng phân giải sinh học dùng cho vật liệu cách nhiệt ở nhiệt độ cao. So với các sợi gốm có khả năng phân giải sinh học đã biết, hợp phần sợi gốm theo sáng chế có khả năng hòa tan đáng kể trong dịch cơ thể. Do đó nếu bị hít vào cơ thể, có thể được hòa tan và loại bỏ dễ dàng, giảm bớt sự độc hại cho người.

Hợp phần sợi gốm theo sáng chế gồm (tính theo % khối lượng): 58 - 67% SiO2; 26 - 34% CaO; 2 - 8% MgO; 0 - 1% Al2O3; 0 - 5% B2O3, 0 - 2% Na2O+K2O và 1% (hoặc ít hơn) tạp chất từ TiO2 và Fe2O3.

Phương pháp chế tạo gốm thủy tinh y sinh xốp

Số bằng sáng chế: 2-0000978; cấp ngày: 16/05/2012 tại Việt Nam; tác giả: Nguyễn Anh Dũng; chủ bằng: Trường Đại học Bách Khoa Hà Nội; địa chỉ: Số 1, Đại Cồ Việt, quận Hai Bà Trưng, TP. Hà Nội.

Gốm thủy tinh y sinh có công thức hóa học giống với xương người nên khi đưa vào cơ thể dễ dung nạp, cộng sinh, liên kết, mà không bị phản ứng phụ.

Giải pháp hữu ích đề cập đến phương pháp chế tạo gốm thủy tinh y sinh xốp và các vật liệu xốp tương tự. Khác với các phương pháp thông thường, giải pháp này không chỉ đơn giản hóa quy trình công nghệ mà còn chủ động khống chế cấu trúc xốp cũng như hình dạng, kích thước của sản phẩm thu được bằng cách tạo cấu trúc xốp cho vật liệu ở giai đoạn trước khi nung thiêu kết với chất tạo bọt.

Phương pháp đánh bóng bề mặt của vật dụng bằng gốm nung

Số công bố đơn: 26348; ngày nộp đơn: 25/05/2010 tại Việt Nam; tác giả và người nộp đơn: Henry Walter Huber; địa chỉ: 34B Awatea Road, St Ives, NSW 2075, Australia.

Sáng chế đề xuất phương pháp đánh bóng bề mặt các vật dụng làm từ gốm nung như gạch, ngói,...

Phương pháp đánh bóng gồm các bước:

• Bôi lên bề mặt của vật dụng bằng gốm nung hợp chất làm tăng độ cứng có chứa một trong số các hợp chất: hydroxit, silicat, siliconat, flosilicat, siloxan, silazan, silan, silic este,…

• Để hợp chất làm tăng độ cứng này tiếp xúc với bề mặt gốm trong thời gian đủ dài để tăng độ chắc chắn của bề mặt.

• Bề mặt vật dụng sau đó có thể được mài, đánh bóng... đạt độ bóng cao.

Gốm thủy tinh y sinh

Số bằng sáng chế: 2-0000934; cấp ngày: 20/12/2011 tại Việt Nam; tác giả: Nguyễn Anh Dũng; chủ bằng: Trường Đại học Bách Khoa Hà Nội; địa chỉ: Số 1, Đại Cồ Việt, quận Hai Bà Trưng, TP. Hà Nội.

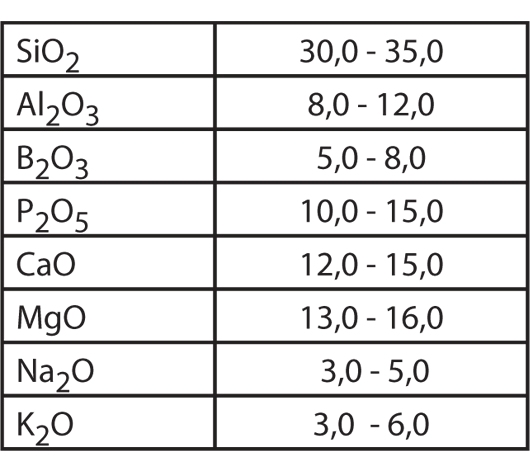

| Giải pháp hữu ích đề cập đến thành phần hóa học của gốm thủy tinh y sinh để đạt tính chất sinh học cao như sau: (% khối lượng):

Giải pháp hữu ích cũng đề xuất một số phương pháp cải thiện đặc tính của gốm thủy tinh y sinh gồm: hạ nhiệt độ nấu chảy, kéo dài khoảng nhiệt độ gia công tạo hình sản phẩm ở trạng thái dẻo, tăng thời gian gia công cơ khí ở trạng thái rắn.

| |

|

Gốm thuỷ tinh y sinh sản xuất theo sáng chế có độ mềm, xốp phù hợp, dễ mài, cắt thành hình dạng và kích thước linh hoạt tùy từng trường hợp, giá thành kinh tế nên có thể ứng dụng rộng rãi trong điều trị.

Lò nung gốm

Số bằng sáng chế: 1-0007569; cấp ngày: 02/03/2009 tại Việt Nam; tác giả: Ngô Trung Thành; chủ bằng: Doanh nghiệp tư nhân Ngô Nguyễn; địa chỉ: 111 ấp 2, xã Tân Hạnh, TP. Biên Hòa, tỉnh Đồng Nai.

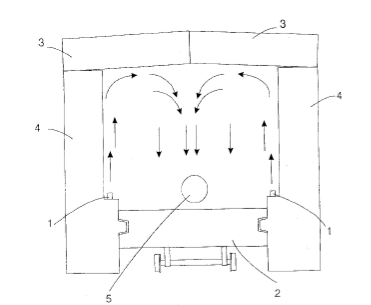

Sáng chế đề cập đến lò nung gốm có kết cấu 3 phần: hệ thống đốt nhiên liệu bằng khí dầu mỏ hóa lỏng (LPG); lò nung và ống khói. Lò nung gồm các bộ phận:

• Phần di chuyển được: là đế làm bằng gạch chịu nhiệt.

• Phần cố định: gồm đỉnh, hai thành bên, nắp thẳng đứng và vách sau thẳng đứng. Đỉnh có kết cấu hình chữ V ngược, góc chữ V khoảng 170° - 178°, giúp ngọn lửa phân tán nhanh chóng khắp bên trong lò...

| Loại lò này có thể đạt nhiệt độ nung tối đa 1400 độ C, đáp ứng hầu hết yêu cầu về nhiệt độ nung gốm sứ, kể cả gốm sứ mỹ nghệ. Khi lò hoạt động, ngọn lửa từ các đầu phun - đốt nhiên liệu lắp ở hai bên thành lò bốc lên đỉnh lò, sau đó ngược xuống, đi qua sản phẩm gốm sứ đã được tạo hình và thoát ra ống khói (5) ở gần đáy lò. Ưu điểm của loại lò này là đơn giản, hiệu quả cao, dễ vận chuyển và lắp ráp. So với lò nung dùng LPG thông thường, loại lò này có tuổi thọ cao hơn từ 3-5 lần và tiết kiệm nhiên liệu 15%. |  |

Phối liệu hồ đổ rót dạng huyền phù để sản xuất gốm đỏ

Số bằng sáng chế: 1-0008202; cấp ngày: 18/01/2010 tại Việt Nam; tác giả: Trần Lê Dũng, Trần Thị Mỹ Nga, Hoàng Minh Nam, Trần Thiện Tâm, Lê Xuân Hải, Nguyễn Trọng Đức; chủ bằng: Lê Xuân Hải; địa chỉ: 165/4 Đào Duy Anh, phường 9, quận Phú Nhuận, TP. Hồ Chí Minh.

Đổ rót là phương pháp tạo hình sản phẩm gốm bằng khuôn, trong đó đất sét được hòa lỏng thành hồ, rót vào khuôn rồi để khô tự nhiên. Mục tiêu của sáng chế là xác định tỷ lệ thành phần các nguyên liệu và phụ gia thích hợp để chế biến đất sét Trà Vinh thành dạng huyền phù, sao cho có thể dùng để tạo hình sản phẩm gốm đỏ bằng phương pháp đổ rót. Sản phẩm gốm đỏ tạo thành mỏng, nhẹ và có mảng loang trắng trên bề mặt sản phẩm.

Thành phần khối lượng của phối liệu hồ như sau:

• Phối liệu khô (tính theo % khối lượng): đất sét Trà Vinh (65 - 80%); cát sông Trà Vinh (20 - 35%).

• Nước: có tỷ lệ % so với khối lượng phối liệu khô khoảng 66,67 - 100%.

• Thủy tinh lỏng: có tỷ lệ % so với khối lượng phối liệu khô khoảng 0,6% - 1,4%.

Ban đầu, cát sông được nghiền trước với một phần đất sét, nước, thủy tinh lỏng bằng máy nghiền bi trong 2 giờ 30 phút. Sau đó cho toàn bộ phần đất sét, nước, thủy tinh lỏng còn lại vào hỗn hợp và tiếp tục nghiền thêm 2 giờ để thu được hồ đổ rót dạng huyền phù.

Phương pháp tạo lớp phấn phèn màu trắng trên bề mặt gốm đỏ

Số bằng sáng chế: 1-0008216; cấp ngày: 25/01/2010 tại Việt Nam; tác giả và chủ bằng: Trần Lê Dũng, Trần Thị Mỹ Nga, Hoàng Minh Nam, Trần Thiện Tâm, Lê Xuân Hải, Nguyễn Trọng Đức; chủ bằng: Lê Xuân Hải; địa chỉ: 165/4 Đào Duy Anh, phường 9, quận Phú Nhuận, TP. Hồ Chí Minh.

Phấn phèn là lớp mỏng, màu trắng, thành phần chủ yếu là CaSO4, xuất hiện trên bề mặt sản phẩm gốm đỏ sau khi nung tạo nên những mảng loang màu trắng trên nền đỏ hồng của gốm. Nếu chỉ sử dụng đất sét tự nhiên (không chứa chất tạo phèn) thì không kiểm soát được lớp phấn phèn trên bề mặt gốm.

Sáng chế đề xuất phương pháp chủ động tạo và điều chỉnh lớp phấn phèn từ muối amoni canxi sulphat ngậm nước, nhờ đó sản xuất được loại gốm đỏ có phấn phèn phủ bề mặt, đáp ứng đúng yêu cầu gốm xuất khẩu của khách hàng Âu, Mỹ…

Phương pháp này gồm các bước:

• Tạo dung dịch bão hòa amoni canxi sulphat ngậm nước,

• Phun hoặc tưới dung dịch amoni canxi sulphat ngậm nước vào phối liệu sét với tỷ lệ khoảng 0,2% - 2,5% khối lượng phối liệu khô. Nhào trộn phối liệu, ủ đến khi độ ẩm đồng đều.

• Tạo hình và chỉnh sửa sản phẩm mộc; phơi sấy sơ bộ, lau láng đều bề mặt bằng vật liệu xốp khô. Cuối cùng tiến hành sấy nung như cách sấy nung phổ biến thông thường.

Khuôn chế tạo đồ gốm có hoa văn

Số công bố đơn: 1512; ngày nộp đơn: 09/10/2008 tại Việt Nam; tác giả và người nộp đơn: Te En Liu; địa chỉ: No. 36-10, Chang-Sheng Lane, Pei Tun Dist., Taichung City, Taiwan.

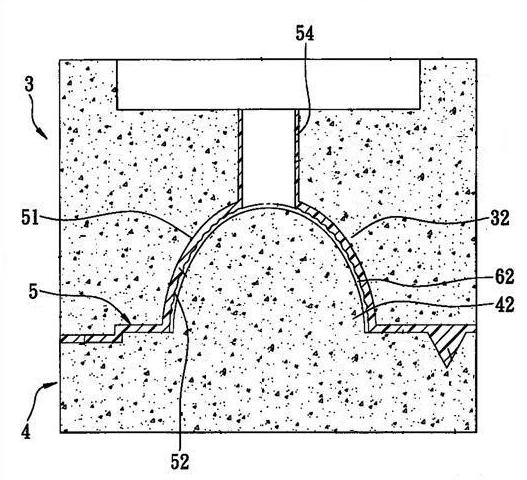

Giải pháp hữu ích đề cập đến khuôn tạo hình đồ gốm có hoa văn gồm:

| • Khuôn thứ nhất (3): làm bằng vật liệu thấm nước và có mặt ép thứ nhất (32).

• Khuôn thứ hai (4): làm bằng vật liệu thấm nước và có mặt ép thứ hai (42).

• Khuôn thứ ba (5): làm bằng vật liệu không thấm nước, nằm giữa các khuôn thứ nhất và thứ hai (3, 4), có mặt ép thứ ba (51) và mặt có hoa văn (52) đối diện với mặt ép thứ ba.

• Mặt ép thứ ba (51) tiếp xúc với mặt ép thứ nhất (32), mặt có hoa văn (52) kết hợp với mặt ép thứ hai (42) để định ra khoảng tạo hình (62).

|  |

Phương pháp sản xuất chụp răng gốm

Số công bố đơn: 17484; ngày nộp đơn: 18/02/2008 tại Việt Nam; tác giả và người nộp đơn: Bozdemir Adnan; địa chỉ: Block B, 16th Floor, Unit 7, Kuala Lumpur, 51100, Malaysia.

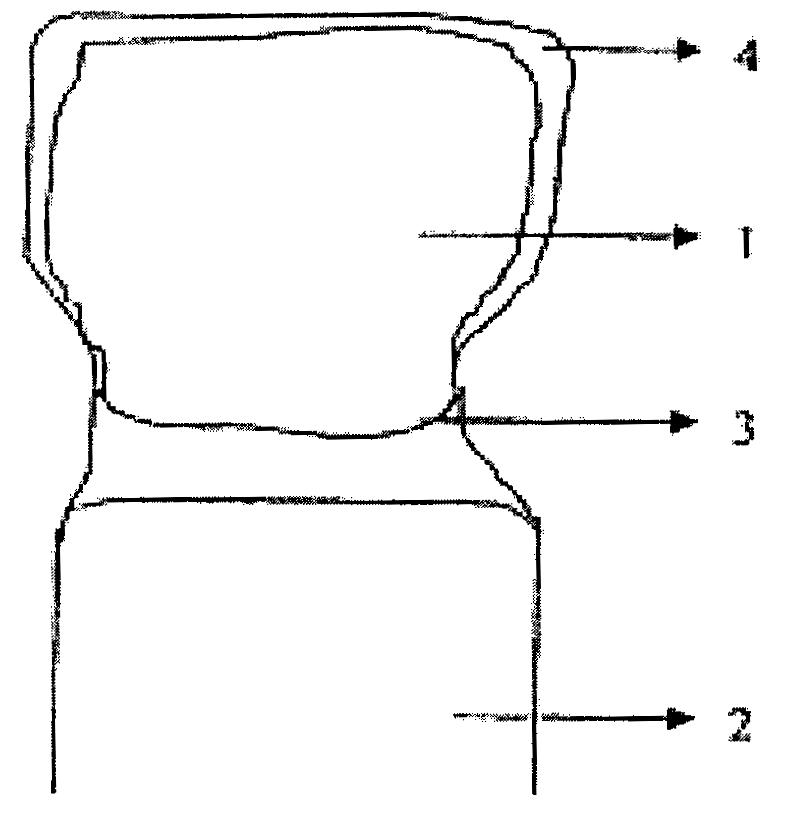

Chụp răng là lớp bao phủ một phần hay toàn bộ thân răng nhằm tái tạo/ bảo vệ răng. Sáng chế đề cập đến phương pháp sản xuất chụp răng bằng gốm gồm các bước:

| (1) Phủ ngoài mẫu răng với ít nhất một lớp chất dẻo.

(2) Phủ ngoài lớp chất dẻo ở bước (1) bằng keo ôxít nhôm và sấy khô để tạo thành chụp răng gốm trong trạng thái màu xanh lá cây.

(3) Nung kết chụp răng gốm màu xanh lá cây trong bước (2) ở 1200 độ C.

(4) Phủ ngoài chụp răng gốm trong bước (3) bằng bột đông cứng tinh thể.

|

(5) Đốt cháy bột đông cứng tinh thể thu được trong bước (4) ở 1200 độ C. Chụp răng gốm hoàn tất có thể phủ lớp thẩm mỹ bên ngoài để tạo thành răng giả.

MINH NHẬT (Tổng hợp), STINFO Số 6/2013